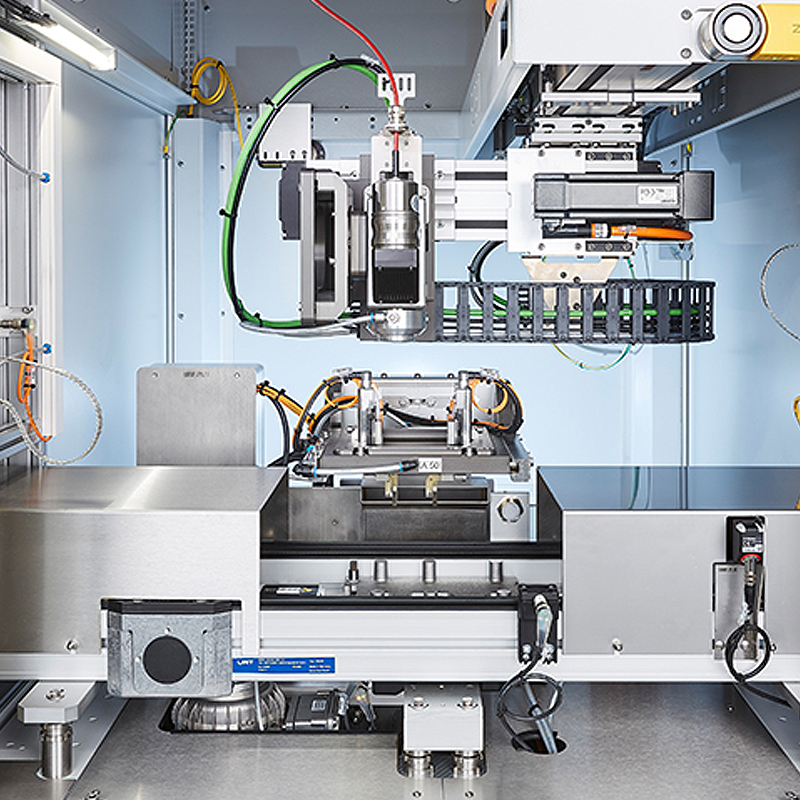

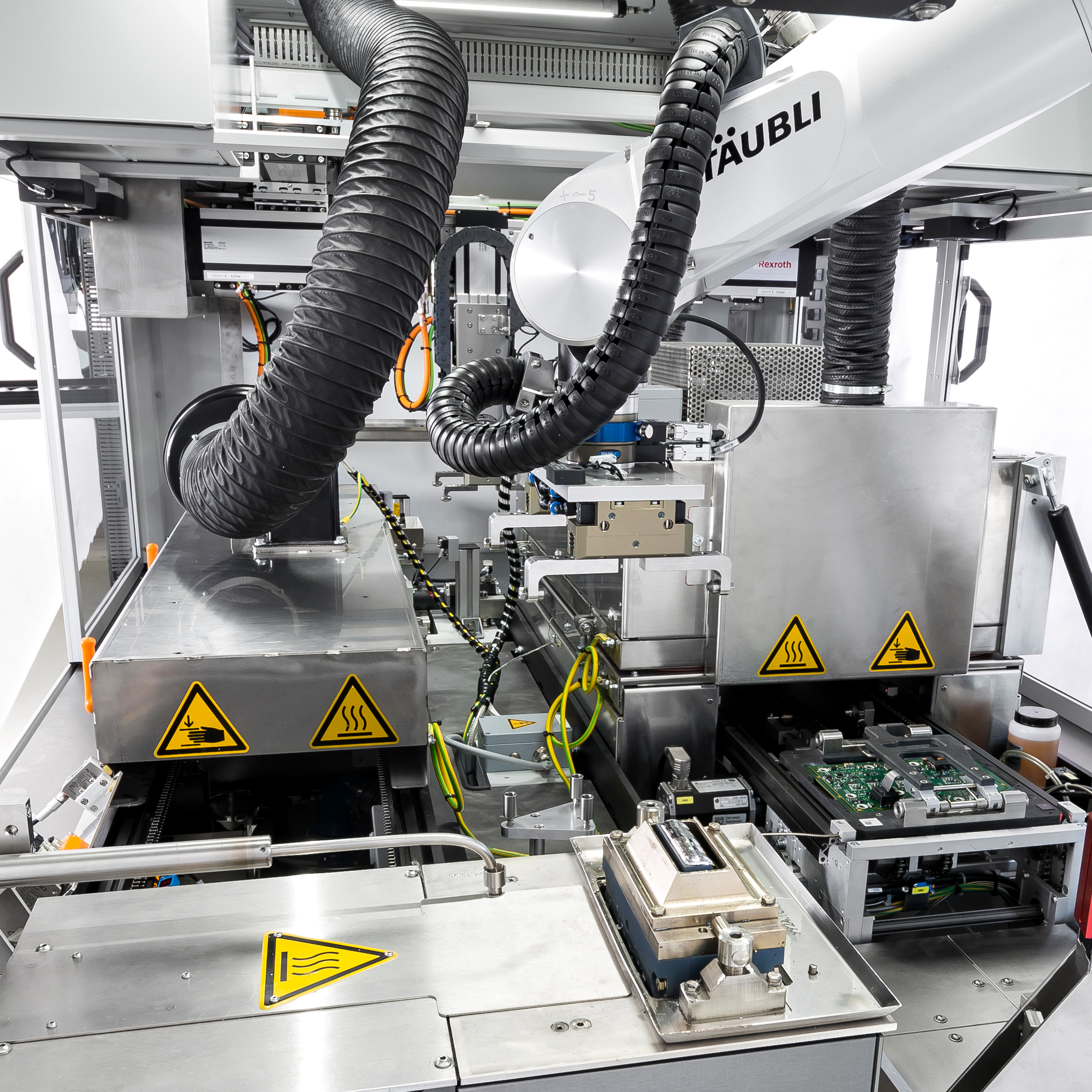

Aus unseren Prozessmodulen der modularen Löttechnologie werden die für die Aufgabenstellung prozesstechnisch und wirtschaftlich optimalen Module gewählt und zu bewährten Stand-Alone-, Rundtakt- oder Inline-Fertigungskonzepten für Gesamtlösungen kombiniert.

Der EUTECT-Modulbaukasten zeigt, dass durch einzelne Module oder freie Kombinationen oft eine schlanke, individuelle Lösung aus bewährten Bausteinen für die Aufgabenstellung eines Kundenprodukts erreicht werden kann.

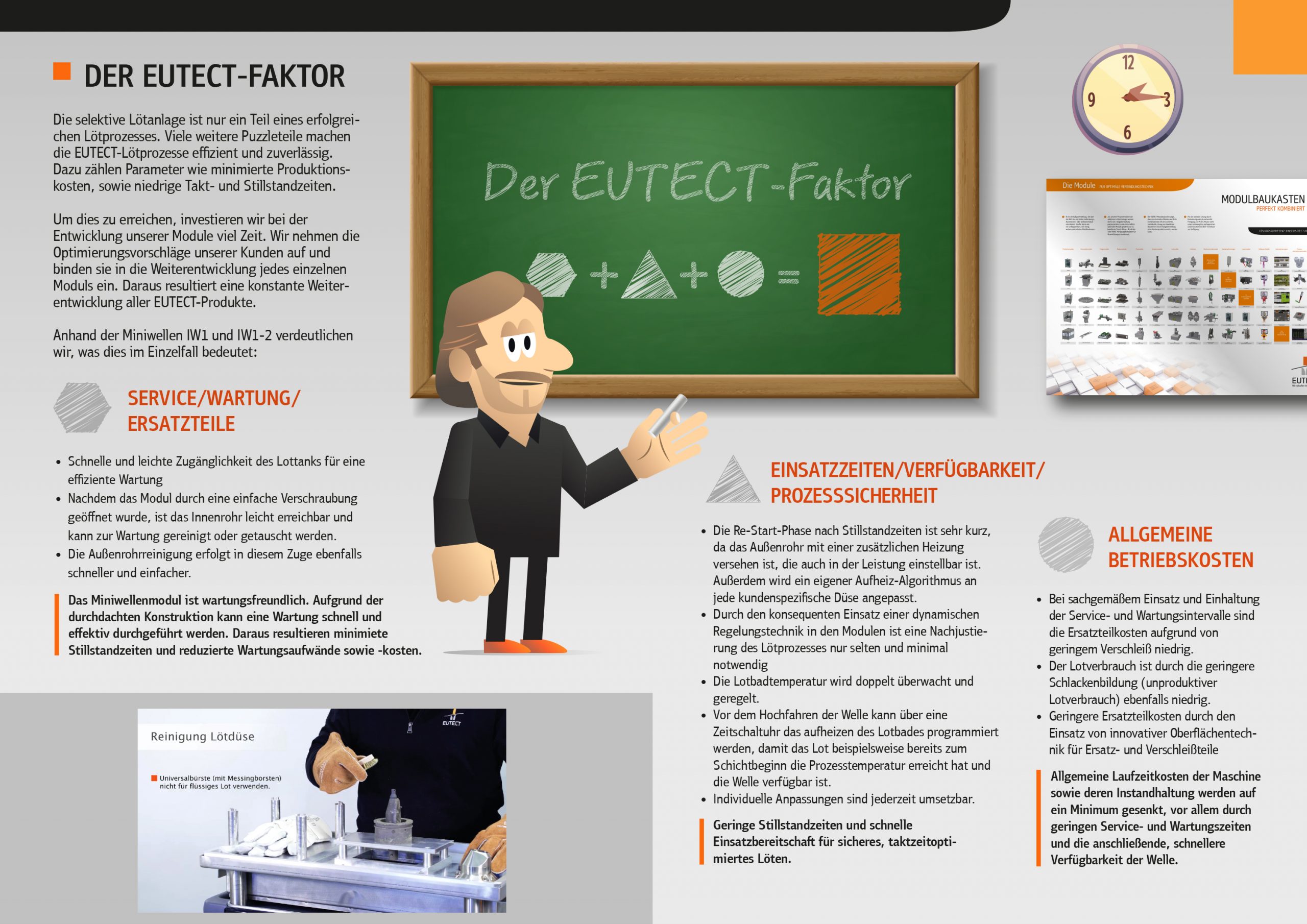

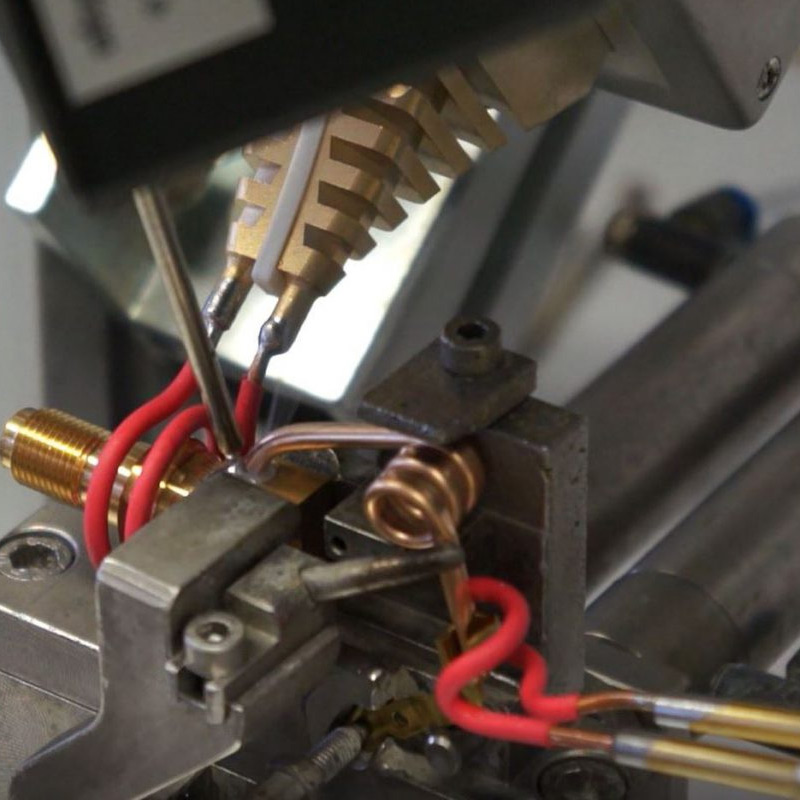

Mini-Wellenlöten

- Höchste Lötstellenqualität

- Minimaler Ausschuss

- Minimaler Lotverbrauch

- Maximale Anlagenautonomie

- Hohe Prozesssicherheit

- Minimale Stellfläche

- 100% Traceability

- Höchste Verbindungsqualität

- Maximal Standzeiten

- Minimaler Serviceaufwand

- Stickstoffumgebung (optional)

- Reproduzierbarer Lotfluss

- Frei definierbarer Lotfluss

- Gleichbleibende Prozessstabilität

- Induktionspumpe

- Stickstoffzufuhr

- Individuelle Lötdüsen

- Wartungsreduzierende Oberflächenbeschichtungen

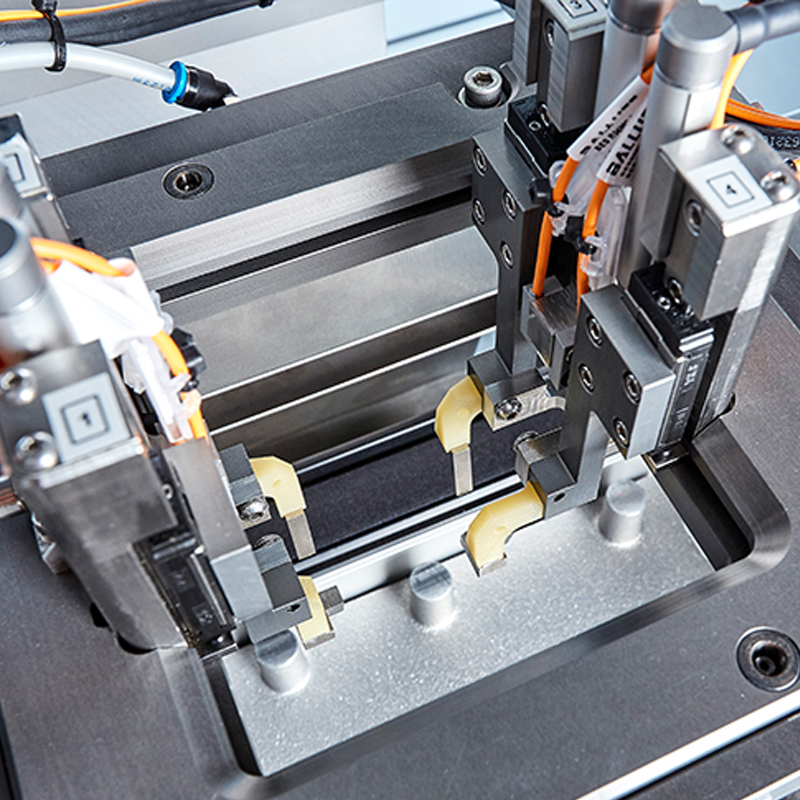

Düsentechnologie

- Individuelle Düsengeometrien

- Hohe Standzeiten

- Optimale Taktzeit

- Maximale Lötstellenqualität

- Flex-Düsentechnik

- Druck-Maskentechnik

- Flexible Stickstoffmaskentechnik

- Wartungsarm

- Integrierte Stickstoffzuführung

- Definierbarer Lotrückfluss

- Konstanter, laminarer Lotfluss

- Minimiertes Lötperlenrisiko

- Maximale Lotdüsengeometrie (90 mm Höhe, 140 mm Breite)

Induktionspumpe

- 80% weniger Ersatzteilbedarf

- 50% weniger Service- und Wartungsaufwendungen

- Minimaler Bauraum

- Hohe Standzeiten

- Magnetische Induktionspumpe

- Bis zu 8 mm/sek Lötgeschwindigkeit

- Keine rotierenden Teile im Lot

- Hochtemperaturlöten bis zu 450°C Löttemperatur

- Strömung

- 400 und 800 Watt Leistung

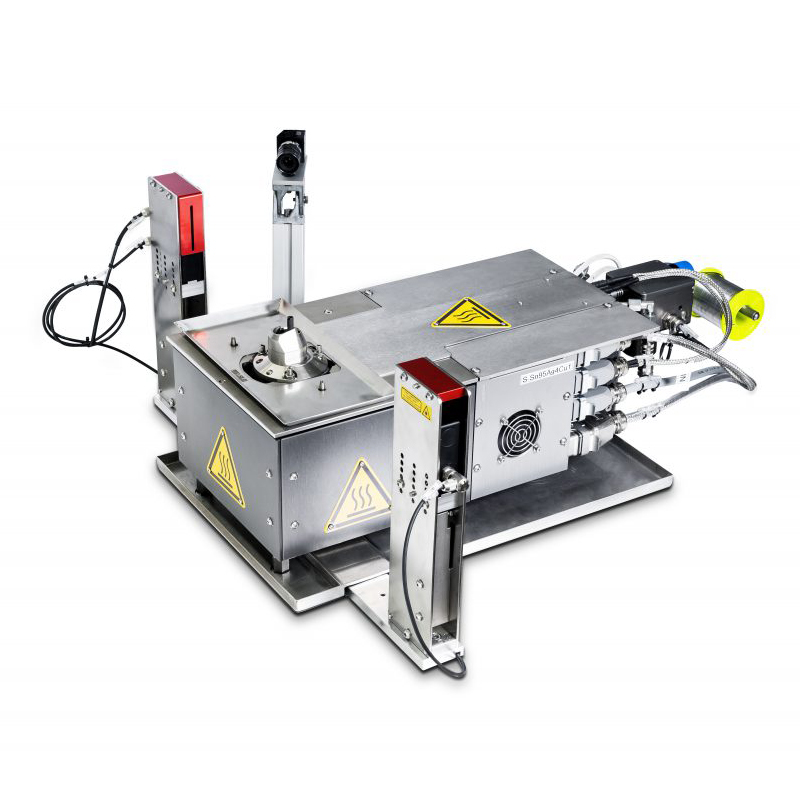

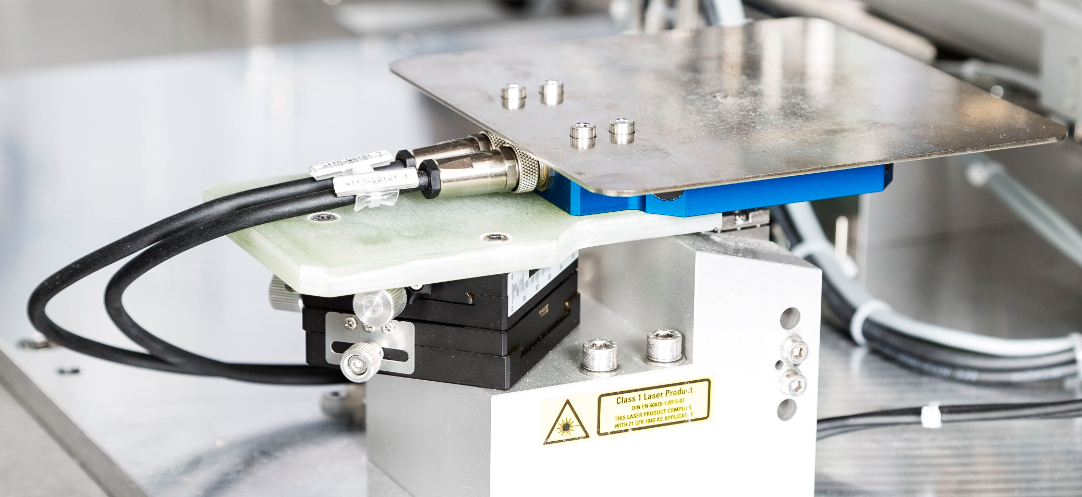

Laserlöten

- Hohe Flexibilität

- Geringe Rüstzeiten

- Maximale Energieeffizienz

- Minimaler Lotverbrauch

- Minimaler Ersatzteilbedarf

- Geringer Wartungsaufwand

- Minimale Stellfläche

- 100% Traceability

- Maximal Standzeiten

- Minimaler Serviceaufwand

- Frei definierbarer Energieeintrag

- Berührungsloser Energieeintrag

- Sofortige Anlagen- und Prozessverfügbarkeit

- 25 bis 1500 Watt Dioden-Laser

- Geregelte Drahtzuführung (SWF)

- Integrierte High-Speed-Pyrometerregelung

- Eutect Recording Inspection Camera (ERICa)

- Air Knife

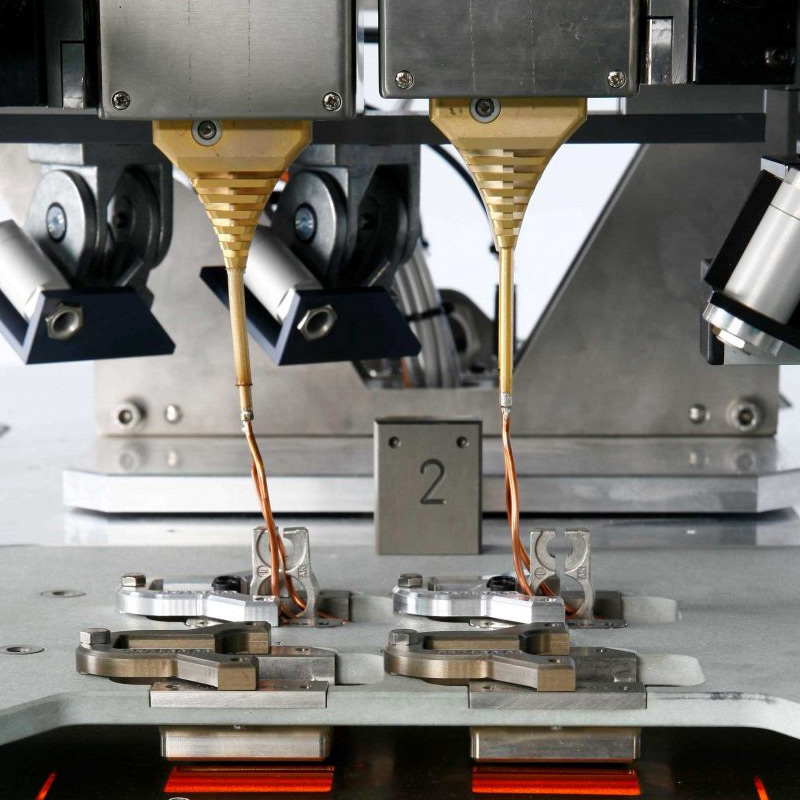

Induktionslöten

- Energieeffizient

- Minimaler Lotverbrauch

- Geringer Wartungsaufwand

- Minimale Stellfläche

- 100% Traceability

- Maximal Standzeiten

- Frei definierbarer Energieeintrag

- Berührungsloser Energieeintrag

- Sofortige Anlagen- und Prozessverfügbarkeit

- Schnelle Temperatureinbringung

- Geregelte Drahtzuführung (SWF)

- Integrierte High-Speed-Pyrometerregelung

- Eutect Recording Inspection Camera (ERICa)

- Hochfrequenzanlagen bis über 25 kW

Kolbenlöten

- Geringe Rüstzeiten

- Minimale Stellfläche

- 100% Traceability (optional)

- Produktspezifische Lötspitzen

- Sofortige Anlagen- und Prozessverfügbarkeit

- Freidefinierbare Lötkolbenzuführung

- Automatischer Lötspitzenwechsel

- Geregelte Drahtzuführung (SWF)

- Integrierte Stickstoffzuführung (optional)

- Integrierte Absaugung

- Anbindung von Lötkolben unterschiedlicher Hersteller

- Eutect Recording Inspection Camera (ERICa) (optional)

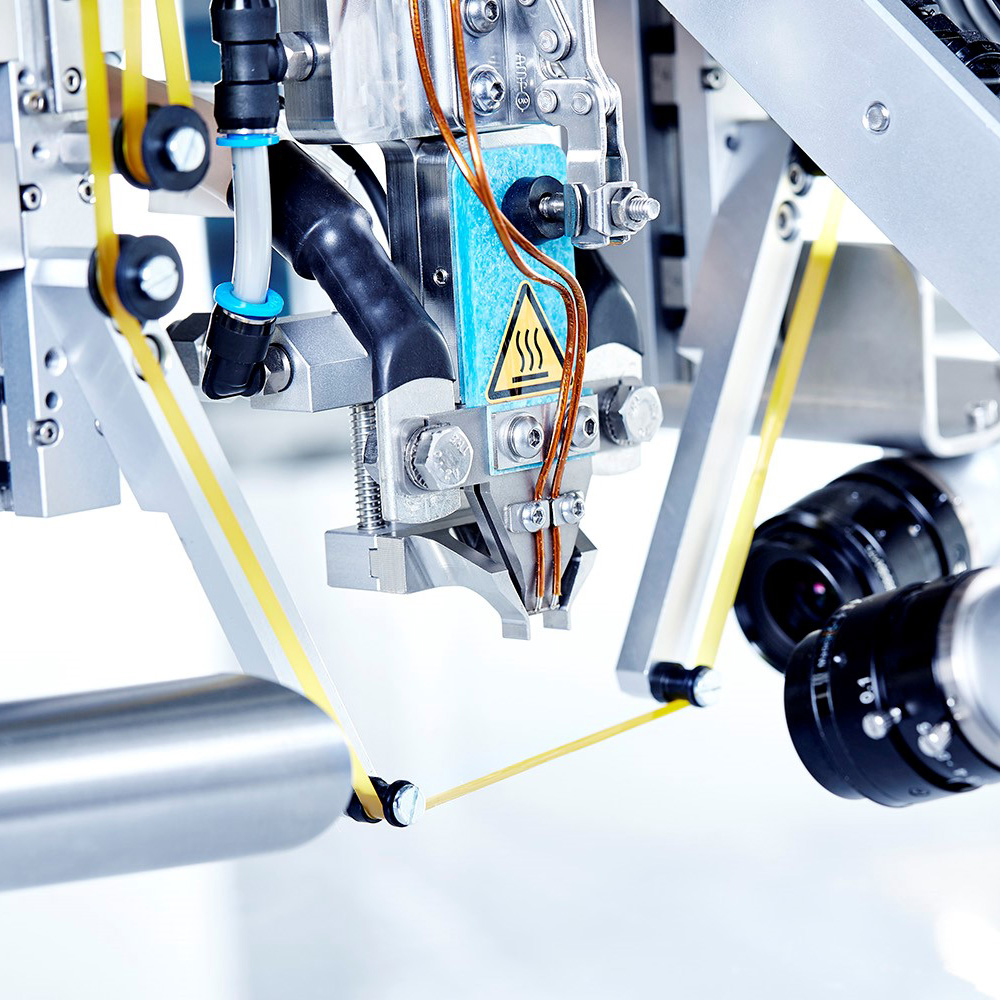

Thermodenlöten / Bügellöten

- Hohe Energieeffizienz

- Geringe Rüstzeiten

- Taktzeitoptimierung von bis zu 70%

- Minimaler Lotverbrauch

- Geringer Wartungsaufwand

- Minimale Stellfläche

- 100% Traceability

- Spezifische Thermodengeometrien

- µ-genauen Einsinkweg

- Einsinkwegkontrolle 1µm

- Anpresskraft wird in Schritten von 0,5 N angezeigt

- Temperatur-Kraft-Weg-Regelung

- Anpressdruck von 1-60 N

- Schneller Wärmeeintrag

- Schnelle, integrierte Kühlung

- Redundante Temperaturmessung

- Maximal Standzeiten

- Frei definierbarer Energieeintrag

- Sofortige Anlagen- und Prozessverfügbarkeit

- Thermodenzuführung durch intelligente Linearachsen

- Bis zu 600A Leistung

- Vor und Nacheilender Niederhalter

- Minimaler Bauraum

- Integrierter Kaptonroller

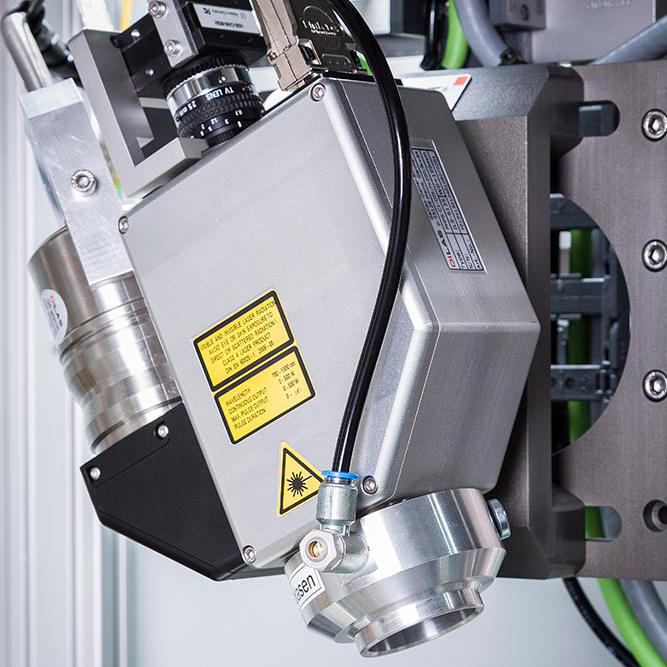

Laserknife

Das EUTECT Laserknife (Laser Knife) ist eine technische Alternative zum Thermodenlöten/Bügellöten, mit hoher Ergebnisqualität und Reproduzierbarkeit.

- Dynamischer/taktzeitoptimierter Lötprozess

- Maximale Prozessstabilität

- Maximale Energie- und Ressourceneffizienz

- Unabhängig einsetzbar

- Hohe Prozessgeschwindigkeit

- Geringe Rüstzeiten

- Minimalster Lotverbrauch

- Minimalster Service- und Wartungsaufwand

- Geringer Ersatz- und Verschleißteilbedarf

- Minimale Stellfläche

- 100% Traceability

- Maximale Prozesssicherheit

- Spezifische Laser Knife-Geometrien

- µ-genauen Einsinkweg

- Einsinkwegkontrolle/-regelung 1µm

- Anpresskraft mit 0,5 N regelbar

- Temperatur-Kraft-Weg-Regelung

- Schneller Wärmeeintrag

- Schnelle, integrierte Kühlung

- Redundante Temperaturmessung

- Maximal Standzeiten

- Frei definierbarer Energieeintrag

- Sofortige Anlagen- und Prozessverfügbarkeit

- Temperaturgeregelte Laser

- Integrierte Pyrometerreglung

- Eutect Recording Inspection Camera (ERICa) (optional)

- Galvooptiken

- X-fach Messer

- Vor und nacheilender Niederhalter

- Minimaler Bauraum

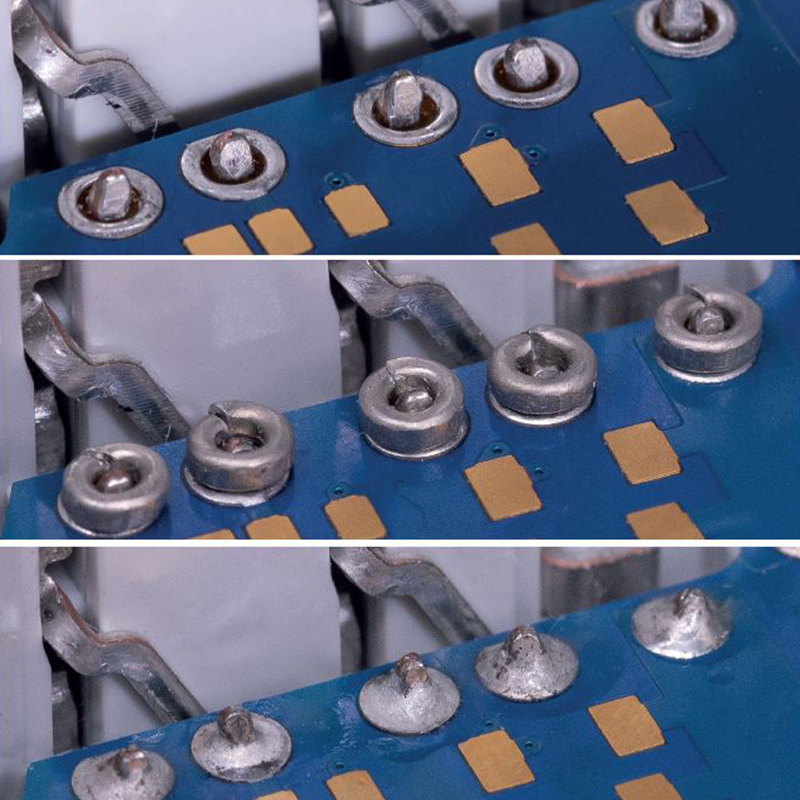

SRS – Sustained Ring Soldering

Das Sustained Ring Soldering Modul fertigt aus gängigen Lotdrähten Lotringe, welche ein neues taktzeitoptimiertes, hochgenaues und wirtschaftlich nachhaltiges Baugruppenlöten ermöglichen. Mittels des neu entwickelten SRS Moduls lassen sich vorkonfektionierte Lotringe on the Fly fertigen und auf und um THT Pins legen. Im Anschluss werden diese mittels Laser-, Kolben- oder auch Induktionslötverfahren, als auch mittels IR-Strahler oder Heißluft prozessiert. Bei dem SRS-Modul handelt es sich um eine vollautomatische Ringproduktionsvorrichtung, die zur Herstellung von spezifischen Lotringen aus kunden- und produktspezifischen Lotdrähten, mit oder ohne Flussmittelseele, eingesetzt wird. Dabei können je nach Werkzeugeinsatz, im Durchmesser unterschiedliche Lotdrähte mit definierten Ringdurchmessern gefertigt und bereitgestellt werden. Die automatisch reproduzierbar hergestellten Lotringe können händisch, mit Hilfe spezieller Pinzetten und Magazin-Dispenser, sowie automatisch mittels eines speziellen hochdynamischen Pick & Place Handlings auf die zu prozessierenden Lötstellen bzw. über die durchkontaktierten Pins, positioniert werden.

Lotringe im Größenvergleich

Mehrwerte

- Hochgenaue Lötprozesse aufgrund reproduzierbarer Lotmengen

- Nachhaltig, da nahezu 100% des Lotdrahtes verarbeitet werden

- Keine Schutzgasatmosphäre (Stickstoff) erforderlich

- Geringer Platzbedarf Kompakter Aufbau, frei integrier- und modular- erweiterbar

- Taktzeitoptimiert (I) aufgrund des Wegfalls von Aufheizzeiten und sofortiger Verfügbarkeit

- Taktzeitoptimiert (II) durch Entkopplung des Bestückungs- und Lötprozesses

- ➞ Kostenreduzierend, weil energiesparend, geringster Serviceaufwand und taktzeitoptimiert

EUTECT SRS Prozessschritte

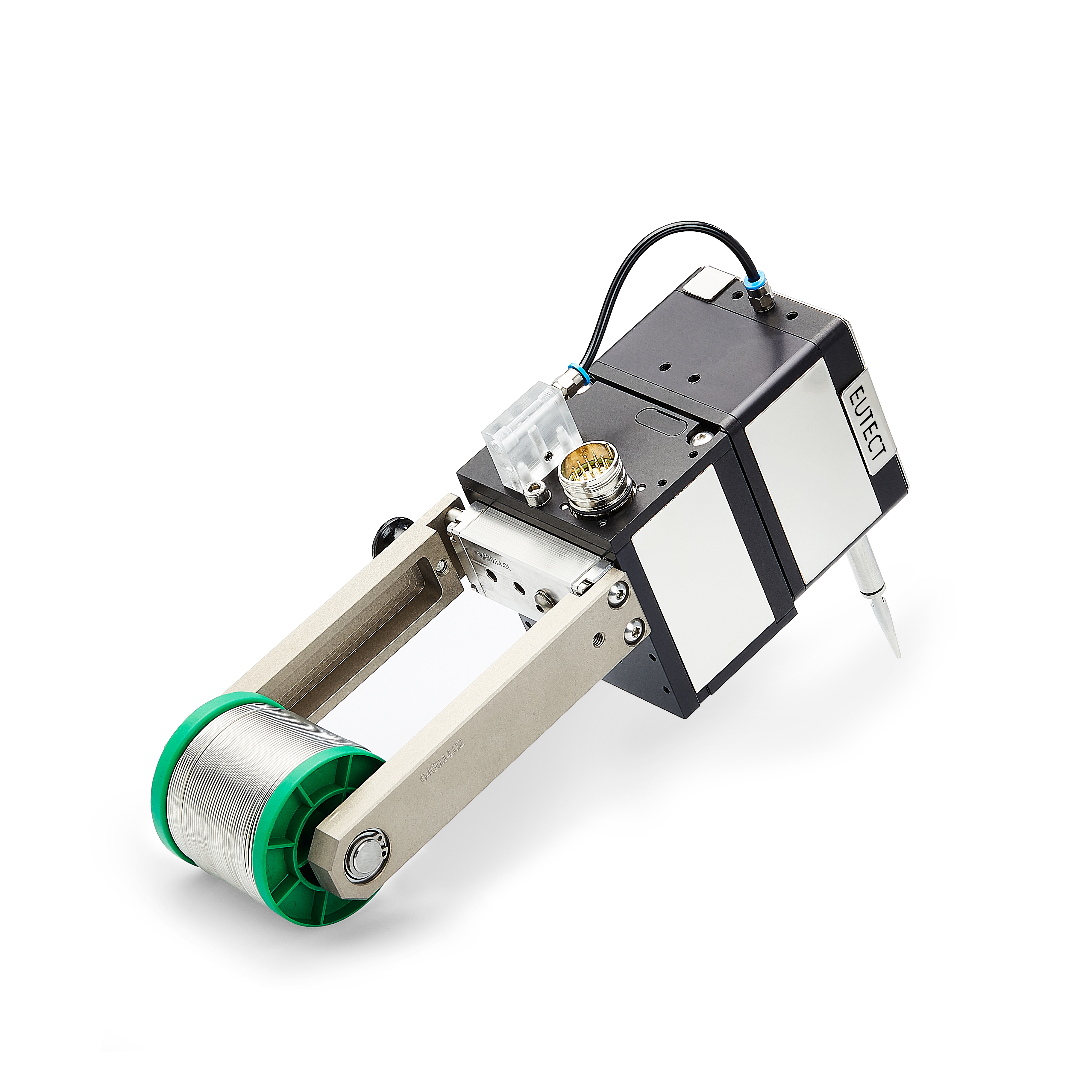

Drahtvorschübe

EUTECT bietet neben nicht geregelten Drahtvorschüben bzw. Lotdrahtvorschüben, für unterschiedlichste Drahtdicken auch den weltweit einzigen kraft-geregelten Drahtvorschub der Welt an: den Sensitive Wire Feeder (SWF).

Sensitive Wire Feeder (SWF)

- Hohe Reproduzierbarkeit

- Einsatzbereich beim Laser-, Induktions- oder Kolbenlöten und Auftragsschweißens

- Sensible und schnelle Regelung der Vorschubkraft

- Minimaler Wartungs- und Serviceaufwand

- Flexible Integrationsmöglichkeiten

- Kompakten Steuerungseinheit EcoGerD

- Weltweit einziger kraftgeregelter Drahtvorschub

- Geschwindigkeit bis zu 200mm/Sek.

- Einfaches Anpassen unterschiedlicher Drahtdicken (0,1-2,0 mm)

- Integrierte Neigungssensorik (optional)

- Visualisierung aller Parameter

- 100% Traceability

- Freie Parametrisierbarkeit

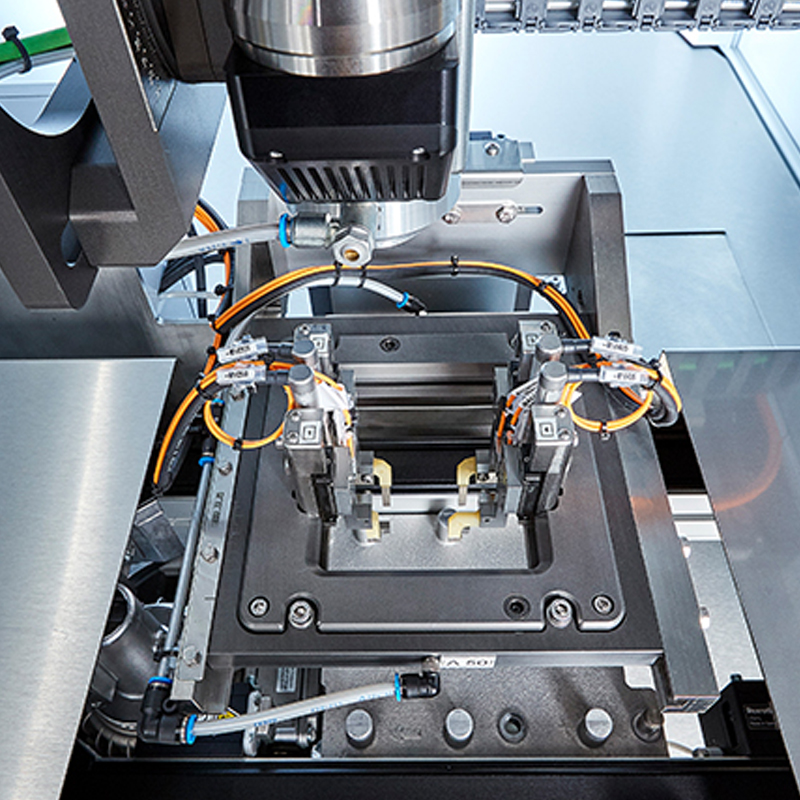

Werkstückträger & Maskentechnologie

Für Transport und Schutz von Baugruppen innerhalb der Anlage werden Werkstückträger (WT) und Lötmasken eingesetzt. Diese werden individuell auf die zu verarbeitende Baugruppe entwickelt.

Werkstückträger (WT)

- Satellitenwerkstückträger

- Hochflexible Funktions WT´s

- Gewichtsreduzierte WTs

- Einsatz kleinerer Roboter

- Reduzierte Stellfläche der Maschinenzelle

- Erhebliche Kostenreduktion

- Reduzierter Wartungsaufwand

- Integrierte Niederhalterfunktion

- Baugruppenspezifische WTs

- Leichter WT-Wechsel

- Integrierte Bestückkontrollen (optional)

Maskentechnologie

- Optimale Taktzeit

- Maximale Standzeit

- Reduzierter Wartungsaufwand

- Reduzierter Reinigungsaufwand

- Maximale Lötstellenqualität

- Maximaler Bauteilschutz gegen Hitze und Flux

- Druck-Maskentechnologie

- Integrierter Bauteilbestückungssupport

- Exakte Bauteilpositionierung

- Integrierte Abfrageintelligenz

- Maximierung des Prozessfensters

- Integrierte Heizfunktion

- Miniaturisierung und Funktionalität durch Titaneinsätze

Fluxen

- Frei integrier- und erweiterbare Fluxmodule

- Hochpräzises Inject-Fluxen

- Spritzer-freies Pinselfluxen

- Flächeneffizientes Sprühfluxen

- Taktzeitoptimierendes Hub-Tauch-Fluxen

- Nachhaltige Flussmittelaufbereitung

- Reproduzierbare Flussmittelüberwachung

- Mengen- und positionsüberwachtes Inject-Fluxen

Vorheizen / Kühlen

- Frei integrier- und erweiterbare Vorheiz- und Kühlmodule

- Exakte Temperaturprozesse durch Tunnelsysteme

- Pyrometerregelter Wärmeeintrag

- Homogener Wärmeeintrag durch Gebläseheizung

- Hochdynamischer Wärmeeintrag durch Quarzstrahler und IR Heizungen

- Wärmeschutzmasken für sensible Baugruppenbereiche

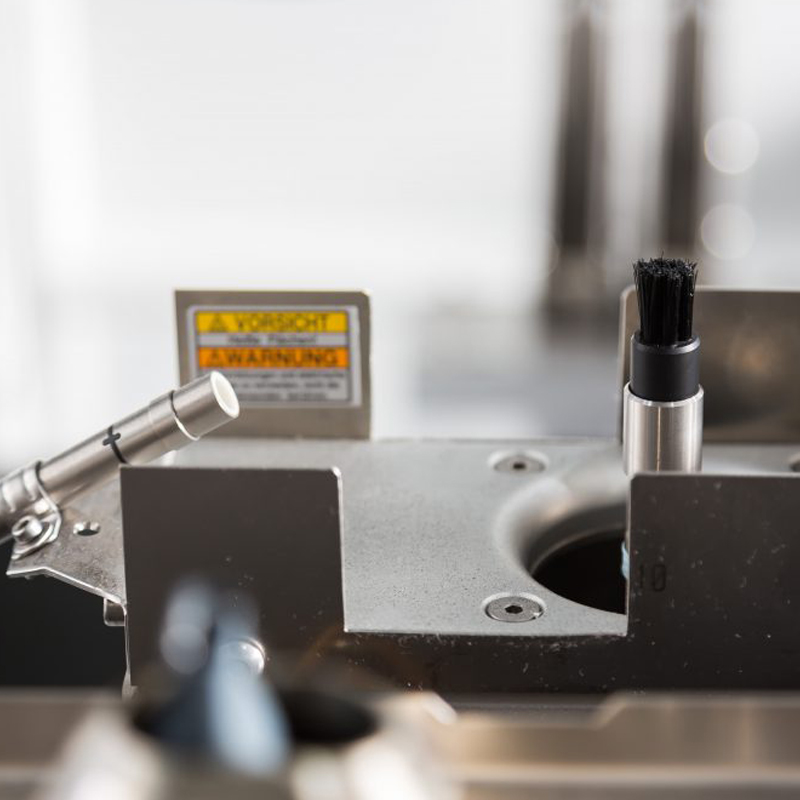

Bürsten

- Reinigung von Leiterplatten

- Wartungsarm

- Schneller Austausch von Bürstenköpfen

- Langlebige, stabile Bürstenrotation

- Verschleißteilüberwachung

- Integrierte Absaugung

- Keine statische Aufladung

- Drehzahlabstimmung auf Leiterplatte und Bauteile

- Definierte Bürstenhöhe zur Leiterplatte

- Integrierte Höhenüberwachung

- Rundbürste

- Befestigung mittels Gewinde

- DC-Motor mit fester Drehzahl

- Auffangbehälter für Schmutzpartikel

- Integriertes Ionisierungsgerät mit Endladekopf

Prüfen

- Sicherstellung höchster Qualitätsansprüche

- Fehlerfreie Qualitätskontrolle

- Kostenreduzierte Überwachung

- Gleichbleibende Prozessgeschwindigkeit

- Gleichbleibende Standfläche

- Integrierte Lötstelleninspektion

- Vollautomatischer Inspektionsprozess

- Integration von AOI-Systemen

- Herstellerunabhängig

Der EUTECT-Faktor

Viele Puzzleteile machen die EUTECT-Lötprozesse effizient und zuverlässig.

Dazu zählen Parameter wie minimierte Produktionskosten, sowie niedrige Takt- und Stillstandzeiten.

Um dies zu erreichen, investieren wir bei der Entwicklung unserer Module viel Zeit. Wir nehmen die Optimierungsvorschläge unserer Kunden auf und binden sie in die Weiterentwicklung jedes einzelnen Moduls ein. Daraus resultiert eine konstante Weiterentwicklung aller EUTECT-Produkte.

Anhand der Miniwellen IW1 und IW1-2 verdeutlichen wir, was dies im Einzelfall bedeutet.

Der EUTECT Faktor