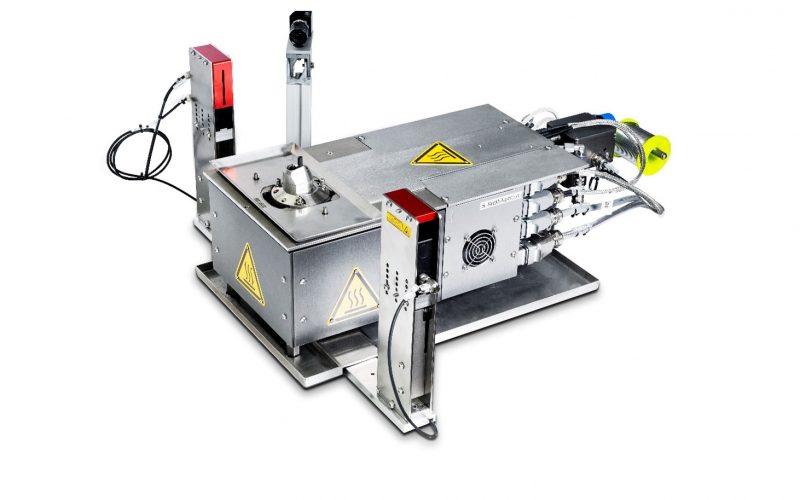

Produkt des Monats April: Laser KnifeApril 25, 2024 2:07 pmDas Laser Knife besteht aus einem weg- und kraftgeregelten Niederhalter, der die beiden zu verlötenden Oberflächen definiert zusammenführt sowie aus einem Laser, der den Temperatur-eintrag berührumehr erfahren

Produkt des Monats März: Cradle-to-Cradle als Chance für kostenoptimierte Lötmodule/ -düsenMärz 14, 2024 8:52 amVor einiger Zeit haben wir unser Cradle-to-Cradle-Konzept vorgestellt welches wir seitdem konsequent umsetzen.mehr erfahren

Produkt des Monats Februar: USB-Beckhoff Service Tool zur Erstellung von BackupsFebruar 19, 2024 3:02 pmDas Beckhoff Service Tool (BST) ist ein einfach zu bedienendes grafisches Sicherungs- und Wiederherstellungsprogramm für Windows-Betriebssysteme.mehr erfahren

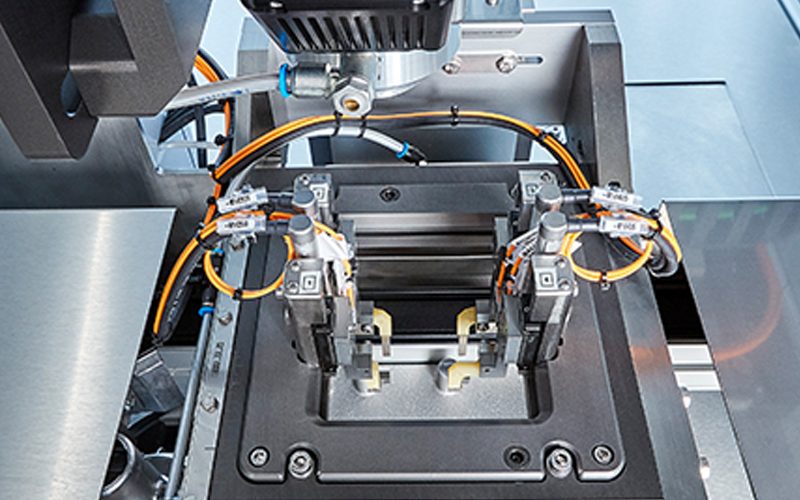

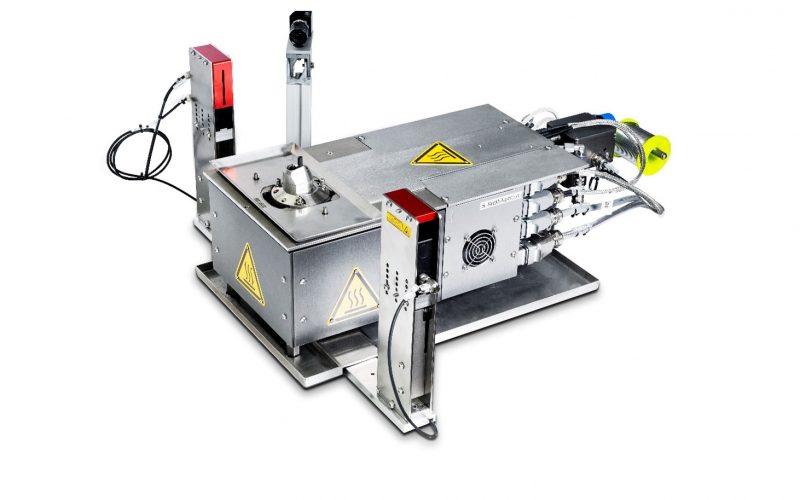

Produkt des Monats Januar 2024: FlussmittelauftragJanuar 23, 2024 9:25 amFlussmittel, sind ein essenzieller Bestandteil eines Lötprozesses. Der Flussmittelauftrag, als eigenständiger Prozess, erfordert daher ein ebenso hohes Knowhow wie der nachfolgenden Lötprozess.mehr erfahren

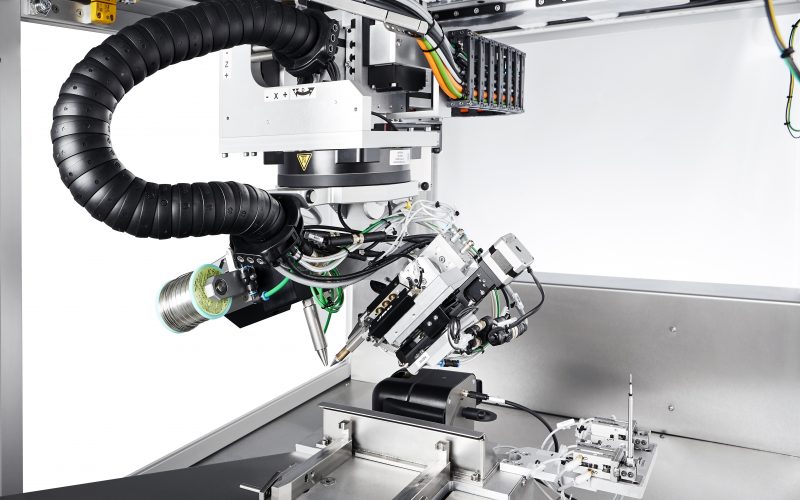

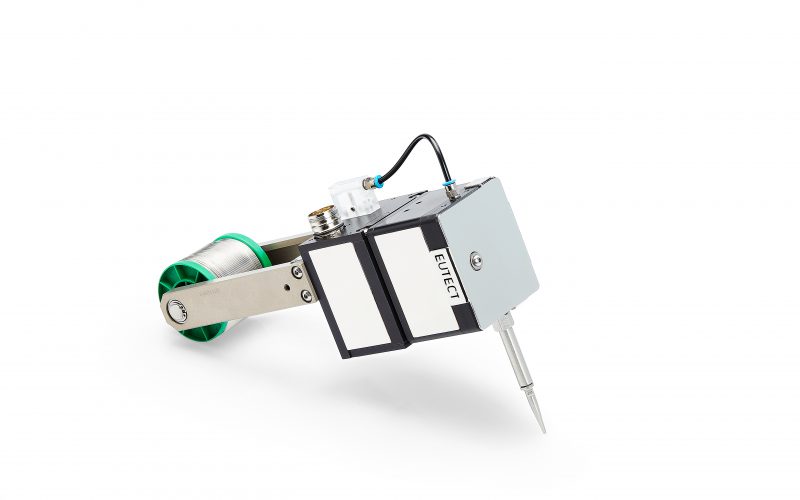

Produkt des Monats Dezember: Hochgenaues Kolbenlöten mit geregeltem DrahtvorschubDezember 11, 2023 1:32 pmDie Kombination der motorischen und gefederten Lötspitzenzuführung mit dem SWF-Modul bietet Anwendern ein breites und hochgenaues Prozess- und Applikationsfenster.mehr erfahren

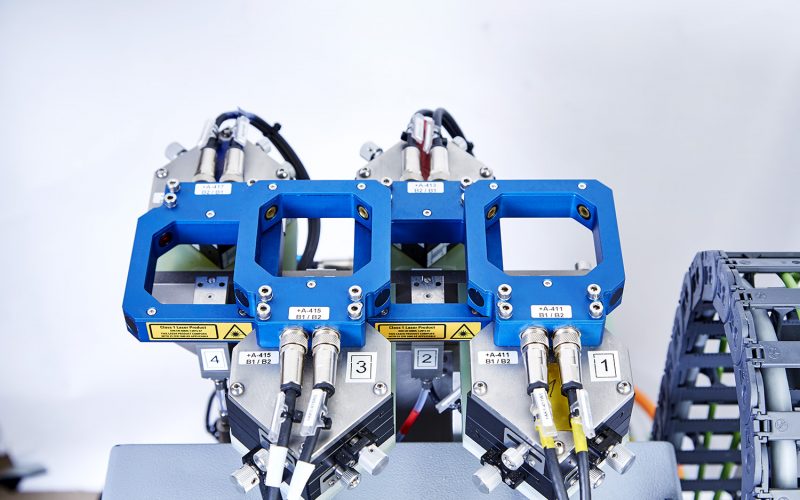

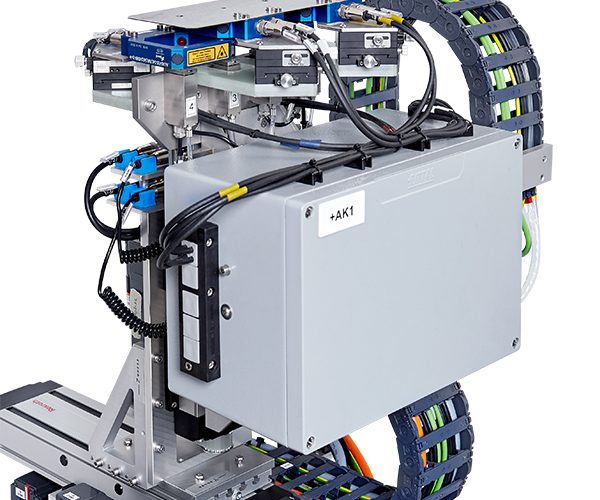

Produkt des Monats Oktober: Prozessmodule für SystemintegratorenOktober 17, 2023 9:41 ammehr erfahren

Produkt des Monats September: Evaluierungsdienstleistungen rund um das SelektivlötenSeptember 13, 2023 9:04 ammehr erfahren

Produkt des Monats August: ERICa: EUTECT Recording Inspection CameraAugust 3, 2023 2:00 pmmehr erfahren

12