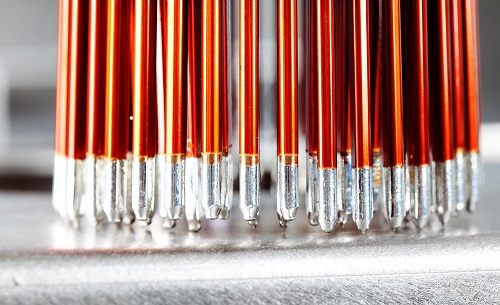

Produkt des Monats Juni: Sauberes und prozesssicheres Entlacken und Verzinnen von Kupferlackdrähten

Die Kupferlackdrahttechnologie ist entscheidend für zukünftige Mobilitätsanforderungen, insbesondere in der Antriebselektronik moderner Fahrzeuge mit regenerativen Energiegewinnungssystemen.

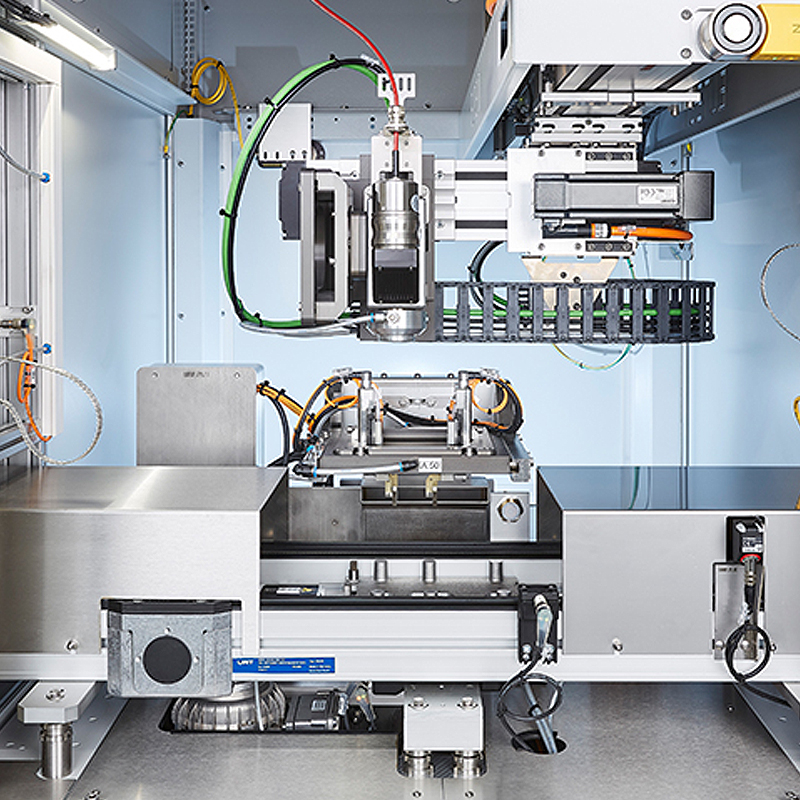

Produkt des Monats Mai: Auftragsfertigung für selektive Lötanwendungen in der Elektronikindustrie

Als Spezialist für selektive Lötautomation haben wir alle selektiven Lötprozesse für die Herstellung von elektronischen Baugruppen im Haus und stellen diese im Bereich des Lohnlötens unseren Kunden zur Verfügung.

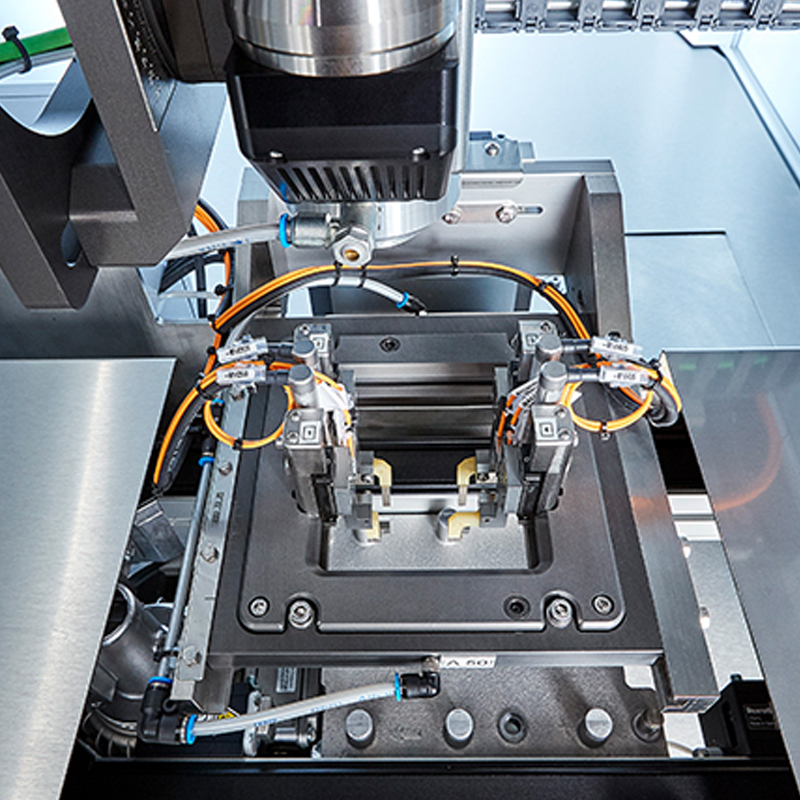

Zollner Elektronik AG setzt auf energieeffiziente und taktzeitoptimierte Alternative zum Thermodenlöten

Das von Eutect entwickelte Laser Knife ermöglicht optimale Ergebnisse beim Verlöten von Flexfolien, Kabellitzen, Flachbandkabeln und Batteriepins.

Produkt des Monats April: Laser Knife

Das Laser Knife besteht aus einem weg- und kraftgeregelten Niederhalter, der die beiden zu verlötenden Oberflächen definiert zusammenführt sowie aus einem Laser, der den Temperatur-eintrag berührungsfrei ermöglicht.

Produkt des Monats März: Cradle-to-Cradle als Chance für kostenoptimierte Lötmodule und -düsen

Vor einiger Zeit haben wir unser Cradle-to-Cradle-Konzept vorgestellt welches wir seitdem konsequent umsetzen.

Produkt des Monats Februar: USB-Beckhoff Service Tool zur Erstellung von Backups

Das Beckhoff Service Tool (BST) ist ein einfach zu bedienendes grafisches Sicherungs- und Wiederherstellungsprogramm für Windows-Betriebssysteme.

Produkt des Monats Januar 2024: Flussmittelauftrag

Flux-Module Flussmittel, sind ein essenzieller Bestandteil eines Lötprozesses. Der Flussmittelauftrag, als eigenständiger Prozess, erfordert daher ein ebenso hohes Knowhow wie der nachfolgenden Lötprozess. Daher bietet EUTECT unterschiedliche Verfahren an, um für den Flussmittelauftrag dem Kunden die immer passende Lösung anbieten zu können: vom hochpräzisen Inject-Fluxen, über das spritzfreies Pinselfluxen und flächeneffiziente Sprühfluxen bis hin zum taktzeitoptimierenden […]

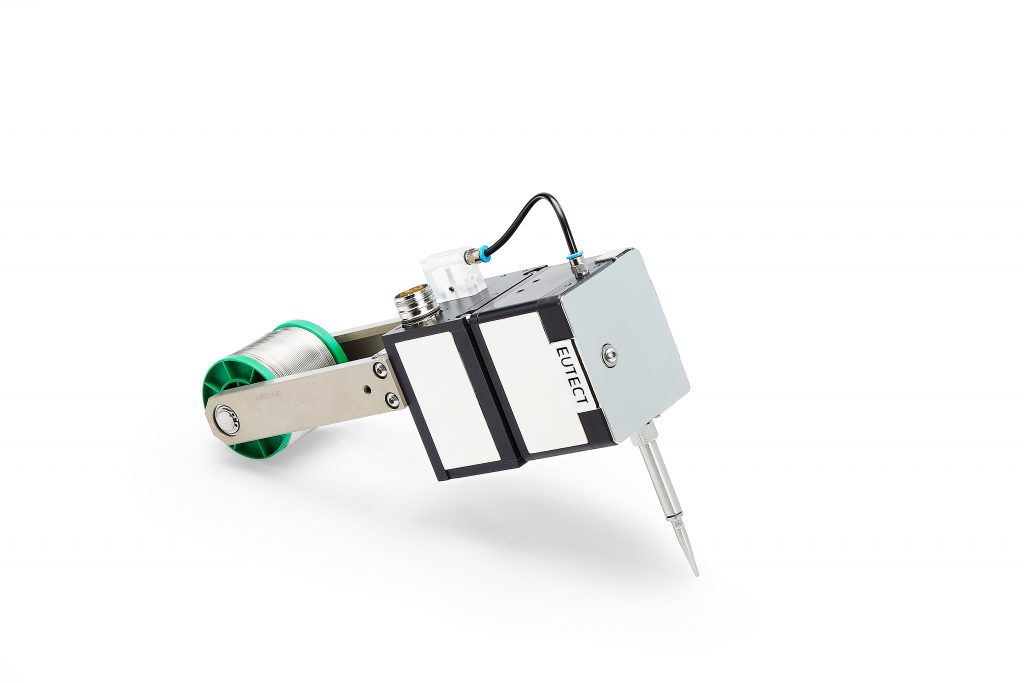

Produkt des Monats Dezember: Hochgenaues Kolbenlöten mit geregeltem Drahtvorschub

Die Kombination der motorischen und gefederten Lötspitzenzuführung mit dem SWF-Modul bietet Anwendern ein breites und hochgenaues Prozess- und Applikationsfenster.

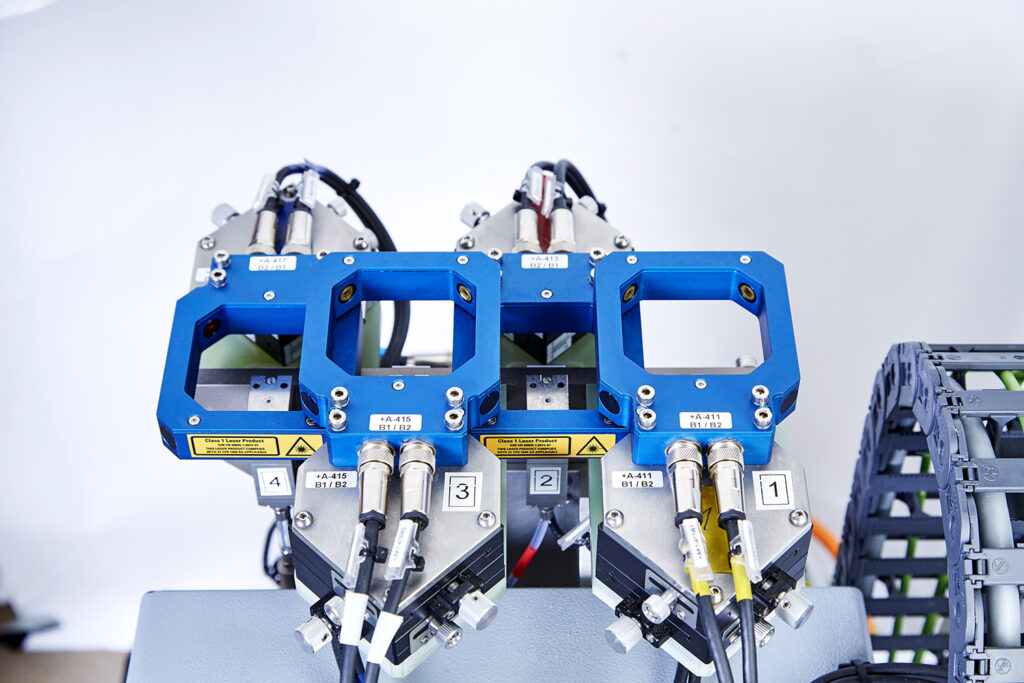

Kraftgeregelte Drahtvorschübe sorgen bei komplexen Baugruppen für präzise und reproduzierbare Prozesse

Systemintegratoren und Maschinenbauer sind bei der Fertigung komplexer moderner Technologien mit vielfältigen Herausforderungen konfrontiert. Der Verbindungsspezialist EUTECT unterstützt daher mit dem eigens entwickelten und weltweit einzigartigen weg- und kraft-geregelten Drahtvorschub Sensitive Wire Feeder (SWF) bei komplexen Fertigungsprozessen der Elektronikindustrie und anderen Fertigungsbereichen. „Der weg- und kraftgeregelte Drahtvorschub von EUTECT ist nicht nur auf Lötprozesse ausgelegt, […]

Systemintegration mit produktspezifischer Lösungskompetenz meistern – Selektive Lötprozesse aus dem Modulbaukasten

Systemintegratoren und Maschinenbauer sind vielfach mit einer heterogenen Systemlandschaft befasst. Zeitgleich erfordern zunehmend vielschichtige Technologien immer durchdachtere Fertigungsschritte. Das gilt insbesondere auch für selektive Lötprozesse. Hier unterstützen die Lötexperten von EUTECT mit dem selektiven Lötwellen-Modul IW1 und dem Doppelwellenmodul IW1-2. Die in dem eigens entwickelten Modulbaukasten enthaltenen Lötwellen-Module erlauben es, eine Vielzahl an Fertigungsprozessen komplexer Produkte optimal durchzuführen.