Produkt des Monats April: Laser Knife

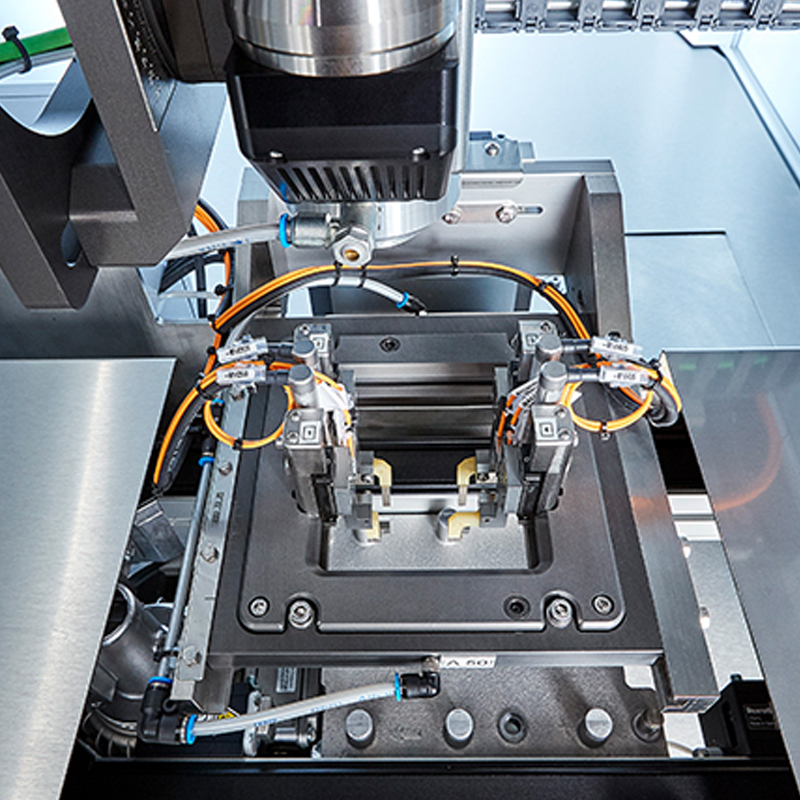

Das Laser Knife besteht aus einem weg- und kraftgeregelten Niederhalter, der die beiden zu verlötenden Oberflächen definiert zusammenführt sowie aus einem Laser, der den Temperatur-eintrag berührungsfrei ermöglicht.